Contrainte de fabrication pour membrane de sécurité

Les champs d'applications pour les dispositifs de sécurité sont très vastes.

Ils se déclinent en deux groupes distincts :

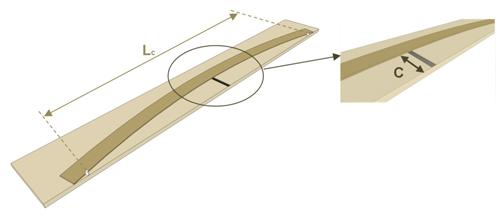

- Les disques de rupture (bursting discs)

- Les dômes ressort (snap switches)

Ces applications impliquent une maîtrise absolue des paramètres suivants :

- Répétabilité des processus de fabrication

- Constance des tolérances d’épaisseur d’une livraison à une autre

- Etat de surface homogène

- Propriétés mécaniques constantes

Au fil des années, ROBERT LAMINAGE est devenu un acteur clé de ce secteur en pleine expansion.

N’hésitez pas à nous contacter si vous avez besoin de conseils.